Hur man kraftigt kan förbättra kvaliteten på bärstål genom supersnabb kylning efter valsning

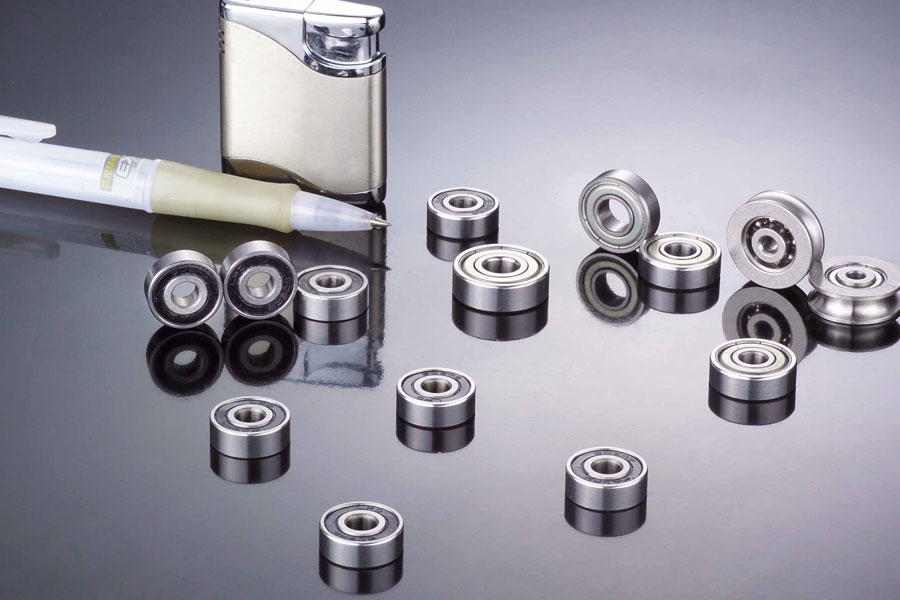

Lager är en viktig del av mekanisk utrustning. I viss utsträckning begränsar lagerkvaliteten den nationella ekonomins snabbhet och framsteg, det nationella försvarsbyggandet och den vetenskapliga och tekniska moderniseringen, och framstegen för bärande stålproduktionsteknik påverkar direkt lagerindustrin. För utveckling lägger industriellt utvecklade länder stor vikt till forskningen om kvaliteten på bärande stålprodukter.

För att förbättra lagerstålets kvalitet och se till att det har högre utmattningsstyrka, tryckhållfasthet, ythårdhet och god livslängd är det nödvändigt att förbättra stålets renhet och karbidernas enhetlighet i stålet, främst inneslutningarna i material. Innehåll, typ av inneslutningar och gasinnehåll; och likformigheten av karbidernas form, storlek och fördelning är en annan viktig indikator för att mäta kvaliteten på lagerstålprodukter.

Under kylningsprocessen efter varmvalsning har de bildade sekundära karbiderna en viktig inverkan på bärstålets prestanda. Därför krävs det att nätverkskarbiden i lagerstålet måste vara mindre än 2.5. För mycket nätverkskarbid kommer att få allvarliga konsekvenser:

- I den efterföljande släckningen av den färdiga produkten kan den inte helt elimineras.

- De nätliknande karbiderna som hålls kvar i bärstålet ökar signifikant sprödheten hos delar och minskar förmågan att motstå slagbelastningar.

- Under verkan av dynamisk belastning är delar lätta att bryta längs korngränsen.

- Öka tendensen att släcka sprickbildning.

För närvarande antar mitt land huvudsakligen lågtemperaturvalsningsprocess för att kontrollera utfällningen av bärande stålnätkarbider och kompletterar sedan med en viss kylningshastighet. Denna process beror dock på valsverkets kapacitet och kräver tillräcklig kontrollerad kylkapacitet innan valsningen avslutas. Efter vattenkylningen finns det tillräckligt med isotermiskt utrymme före den slutliga valsningen. I den kontinuerliga rullande produktionslinjen realiseras lågtemperaturvalsning. På grund av den otillräckliga kylkapaciteten för den befintliga kylutrustningen är temperaturen svår att noggrant styra, särskilt de stora barerna över Ф30 mm, produktkvaliteten är instabil och hårdmetallutfällningen är allvarlig.

För att förbättra produktkvaliteten för olika specifikationer för bärstål och minska det stora beroende av valsverk och annan utrustning vid tillverkning av bärstål har State Key Laboratory of Rolling Technology och Continuous Rolling Automation (RAL) vid Northeastern University genomfört ut den ultra-snabba kyltekniken för bärande stålstänger. Forskningsarbete har utförts om utfällningsförhållandena för karbider och fasövergången under kontinuerlig kylning.

Mikrohårdheten hos lagerstålkonstruktionen och avståndet mellan pärlelamellerna påverkas av kylhastigheten efter valsning. När kylhastigheten ökar efter varmvalsning minskar avståndet mellan pärlitlamellerna medan värdet för mikrohårdhet ökar, och det mindre lamellavståndet är mycket fördelaktigt för nästa sfäroidiserande glödgning.

Kontrollprincipen är att under den kontinuerliga kylningsprocessen för den underkylda austeniten kommer austeniten oundvikligen att visas i den kolfattiga zonen och den kolrika zonen. När kärnbildningsvillkoren är uppfyllda, medan ferrit konstrueras i den kolfattiga zonen, konstrueras även cementit i den kolrika zonen. De två synkroniseras samtidigt, eutektoid och symbios, bildar en pärlitkärna (ferrit + cementit), och samtidigt produceras nya kristallkärnor i andra delar och växer upp kontinuerligt. När pärlit bildas innebär längsgående tillväxt att cementit- och ferritplåtar kontinuerligt sträcker sig in i austenit samtidigt, medan lateral tillväxt innebär att cementit och ferritplåt växelvis staplas för att öka.

Ökning av den kontinuerliga kylhastigheten efter deformation kommer att spela en roll vid raffinering av austenitkornen. Storleken på austenitkornen har ingen uppenbar effekt på avståndet mellan pearllamellerna, men påverkar storleken på pearlitpellets. Austenitkornen är fina och spannmålsgränsen per volymenhet ökar, vilket kommer att främja kärnbildningen av pearlit. Om antalet kärnbildningsställen för pearlit ökar minskar diametern på pärlitpellets.

Den extrasnabba kyltekniken tillämpas på hårdmetallstyrningen i lagerstålnätet, så att lagerstålet snabbt passerar genom området där hårdmetallutfällning är stark efter valsning, vilket avsevärt kan minska eller undvika utfällning av sekundära karbider längs korngränsen.

Den ändliga elementmetoden används för att simulera och analysera temperaturfältet för den ultrasnabba kylprocessen för bärande stål med olika specifikationer efter valsning, och en rimlig kylprocessväg bestäms. På grundval av detta, en ultrasnabb kylanordning för lager av stålstänger och tillhörande styrsystem.

Enligt kraven för ultra-snabb kylprocess, i kombination med faktiska produktionsförhållanden, designades kylutrustningen som uppfyller kraven för ultra-snabb kylning av bärstål efter valsning, och ett automatiskt styrsystem utvecklades och en komplett matematisk modellen upprättades för att göra temperaturkontrollnoggrannheten hos lagerstål och kylningens enhetlighet har förbättrats avsevärt

Specifikationerna för lagerstål som produceras av ultrasnabb kylteknik är huvudsakligen Ф15.3mm ~ Ф60mm. Kvalificeringsgraden för bärande stålnätkarbider på Ф30 mm eller mindre och klass 2.0 eller mindre har ökats från cirka 10% till 100%; för Ф30mm ~ Ф60mm bärande stålnätkarbider har den ökats från 2.5 ~ 4 till 2.0. Följande godkänd hastighet är mer än 95%. För lagerstål på Ф60mm ~ Ф120mm har reporna på ytan efter supersnabb kylning förbättrats avsevärt.

Behåll källan och adressen till den här artikeln för omtryck:Hur man kraftigt kan förbättra kvaliteten på bärstål genom supersnabb kylning efter valsning

Minghe Formgjutningsföretag är dedikerade till tillverkning och tillhandahåller högkvalitativa och högpresterande gjutningsdelar (metallgjutningsdelar omfattar främst Gjutning av tunn vägg,Gjutning av het kammare,Gjutning av kall kammare), Round Service (Die Casting Service,Cnc-bearbetning,Mold MakingYtbehandling). Alla anpassade gjutgods av aluminium, magnesium eller Zamak / zinkgjutning och andra gjutningskrav är välkomna att kontakta oss.

Under kontroll av ISO9001 och TS 16949 utförs alla processer genom hundratals avancerade gjutmaskiner, 5-axliga maskiner och andra anläggningar, allt från blaster till Ultra Sonic tvättmaskiner.Minghe har inte bara avancerad utrustning utan har också professionell team av erfarna ingenjörer, operatörer och inspektörer för att förverkliga kundens design.

Kontraktstillverkare av gjutgods. Funktioner inkluderar gjutgods av kallkammar aluminium från 0.15 kg. till 6 kg, snabbinställning och bearbetning. Mervärdestjänster inkluderar polering, vibrering, avgradning, sprängning, målning, plätering, beläggning, montering och verktyg. Material som bearbetas inkluderar legeringar som 360, 380, 383 och 413.

Designhjälp för zinkgjutning / samtidiga tekniska tjänster. Anpassad tillverkare av precisionsgjutgods av zink. Miniatyrgjutgods, gjutgods med högt tryck, gjutgods med flera glider, konventionella gjutgods, gjutgods och oberoende gjutgods och hålrumsförseglade gjutgods kan tillverkas. Gjutgods kan tillverkas i längder och bredder upp till 24 tum i +/- 0.0005 tum tolerans.

ISO 9001: 2015 certifierad tillverkare av pressgjutet magnesium, kapacitet inkluderar högtrycksgjutform för magnesium upp till 200 ton varmkammare & 3000 ton kallkammare, verktygsdesign, polering, gjutning, bearbetning, pulver- och vätskefärgning, full QA med CMM-funktioner , montering, förpackning & leverans.

ITAF16949 certifierad. Ytterligare gjutningstjänster inkluderar investering gjutning,sandgjutning,Gravity Casting, Förlorat skumgjutning,Centrifugal gjutning,Vakuumgjutning,Permanent gjutning, .Kapacitet inkluderar EDI, teknisk assistans, solid modellering och sekundär bearbetning.

Casting Industries Delar Fallstudier för: Bilar, Cyklar, Flygplan, Musikinstrument, Vattenfarkoster, Optiska apparater, Sensorer, Modeller, Elektroniska apparater, Kapslingar, Klockor, Maskiner, Motorer, Möbler, Smycken, Jigg, Telekom, Belysning, Medicinsk utrustning, Fotografiska apparater, Robotar, skulpturer, ljudutrustning, sportutrustning, verktyg, leksaker och mer.

Vad kan vi hjälpa dig att göra nästa gång?

∇ Gå till hemsidan för Gjutning Kina

→Gjutdelar- Ta reda på vad vi har gjort.

→ Ralated Tips About Gjutningstjänster

By Minghe gjutningstillverkare | Kategorier: Nyttiga artiklar |Material Taggar: Aluminiumgjutning, Zink gjutning, Magnesiumgjutning, Titangjutning, Gjutning i rostfritt stål, Gjutning i mässing,Bronsgjutning,Casta video,Företagets historia,Gjutning av aluminium | Kommentarer inaktiverade